多年来,超薄、灵活的计算机电路一直是个工程目标,但技术障碍阻碍了实现高性能所需的设备小型化程度。现在,美国斯坦福大学的研究人员发明了一种制造技术,可在柔性材料上生产出长度不到100纳米的原子级薄晶体管。17日发表在《自然·电子学》上的一篇论文详细介绍了这项技术。

研究人员表示,随着技术的进步,所谓的“柔性电子学”越来越接近现实。柔性电子产品可弯曲、可塑形且有高效的计算机电路,可穿戴或植入人体,执行与健康相关的任务。

在适用于柔性电子产品的材料中,2D半导体因其出色的机械和电学性能,比传统的硅或有机材料更有应用前景。

迄今为止的工程挑战是,形成这些几乎不可能的薄设备需要一个过程,对柔性塑料基板来说,该过程热强度太大,会导致这些柔性材料在生产过程中熔化和分解。

此次,研究人员在一层涂有玻璃的实心硅板上,形成了一个原子级的2D半导体二硫化钼薄膜,上面覆盖着微小的纳米图案金电极。由于该步骤是在传统的硅基板上进行的,因此可以使用现有的先进图案化技术对纳米级晶体管尺寸进行图案化,从而实现在柔性塑料基板上无法达到的分辨率。

被称为化学气相沉积的分层技术,一次只生长1层原子的二硫化钼薄膜,厚度相当于3个原子,但需要温度达到850摄氏度才能工作。相比之下,由聚酰亚胺制成的柔性基板在360摄氏度左右就会失去形状,在更高的温度下会完全分解。

斯坦福大学的研究人员首先在坚硬的硅上形成这些关键部件的图案,并让它们冷却,这样就可以在不损坏的情况下应用这种柔性材料。只要在去离子水中简单“洗个澡”,整个设备堆叠就会剥离,完全转移到柔性聚酰亚胺上来。

经过一些额外步骤后,研究人员制造出了柔性晶体管,其性能比以往用原子薄型半导体生产的任何晶体管都高出几倍。研究人员说,虽然可以构建整个电路,将其转移到柔性材料上,但后续层的某些复杂情况使得转移后这些额外的步骤变得更容易。

最终,包括柔性聚酰亚胺在内的整个结构只有5微米厚,约是人类头发的十分之一,这意味着可在给定面积内安装更多晶体管。同时,这些设备能在低电压下运行时处理高电流,高性能、速度快、功耗低,且过程中可散热。

论文第一作者、斯坦福大学波普实验室博士后学者阿尔文·道斯表示,他正在研究将无线电电路与设备相结合,这尤其对于那些植入人体内或深度集成到其他物联网设备中的设备将是又一次技术飞跃。(实习记者张佳欣)

全球观察:端午节期间日均132.1万人次出入境 较去年增长约2.3倍 据国家移民管理局25日消息,2023年端午节期间全国边检机关共查验出入境

全球观察:端午节期间日均132.1万人次出入境 较去年增长约2.3倍 据国家移民管理局25日消息,2023年端午节期间全国边检机关共查验出入境

汽车博主发表贬损极狐汽车言论 极狐要求永久删除 近日,北汽极狐公司针对知名汽车博主袁启聪在抖音和微博发布的涉及极狐

汽车博主发表贬损极狐汽车言论 极狐要求永久删除 近日,北汽极狐公司针对知名汽车博主袁启聪在抖音和微博发布的涉及极狐  天天视点!极限 极限有高有低……心理极限极高的人可能身体会先到极限而出问题。身体极

天天视点!极限 极限有高有低……心理极限极高的人可能身体会先到极限而出问题。身体极  世界热推荐:观众齐喊“开空调”!梁静茹沈阳演唱会遭遇尴尬一幕 近期高温预警,再加上演出现场人员爆满,昨天是满场,估计昨天观看演唱

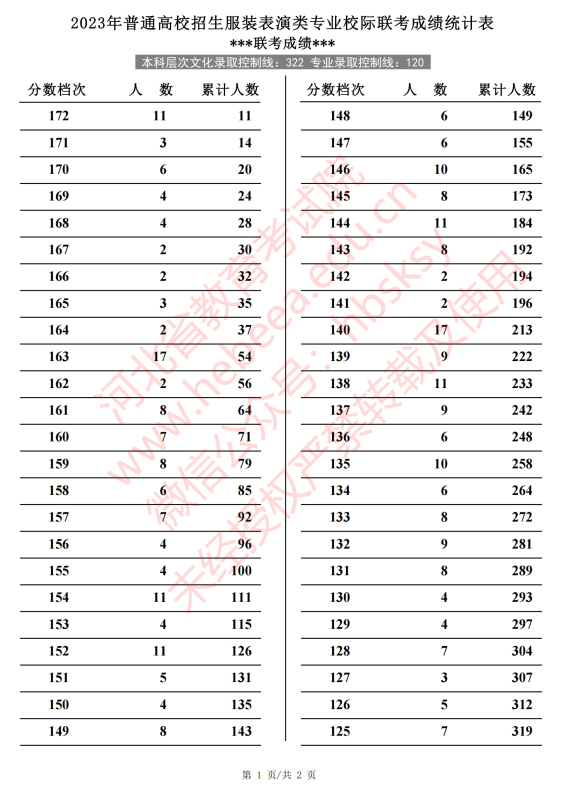

世界热推荐:观众齐喊“开空调”!梁静茹沈阳演唱会遭遇尴尬一幕 近期高温预警,再加上演出现场人员爆满,昨天是满场,估计昨天观看演唱  每日快看:2023年河北省普通高校招生服装表演类专业校际联考成绩统计表(专业成绩·综合成绩) 最新高考资讯、高考政策、考前准备、志愿填报、录取分数线等高考时间线

每日快看:2023年河北省普通高校招生服装表演类专业校际联考成绩统计表(专业成绩·综合成绩) 最新高考资讯、高考政策、考前准备、志愿填报、录取分数线等高考时间线  海口江东新区将建香港玉玲珑珠宝产业园 近日,记者从海口江东新区管理局获悉,位于海口江东新区离岸创新创业组

海口江东新区将建香港玉玲珑珠宝产业园 近日,记者从海口江东新区管理局获悉,位于海口江东新区离岸创新创业组